Część 3.

W ostatnim rozdziale zaprezentuję parę rad przy obróbce poszczególnych materiałów.

Stale konstrukcyjne są najliczniejszą grupą materiałów obrabianych w warunkach warsztatowych. Na ogół nie stanowią problemu, należy pamiętać o:

- Smarowaniu i chłodzeniu podczas skrawania.

- Jeśli wiercimy głębokie otwory i posiadamy wiertło długie do metalu to pod żadnym pozorem nie zaczynajmy takim wiercić, najprzód nawiercamy otwór wiertłem krótrzym np. NWKa a potem długim, zwłaszcza przy wiertłach o małych średnicach – 3mm-4mm. I jeszcze trzeba miejsce wiercenia napunktować – młotek i punktak albo punktak automatyczny.

Zawsze lepiej wiercić z nieco większym posuwem i małą prędkością niż na odwrót.

Im materiał twardszy to szybkość skrawania maleje. Na ten przykład stal węglowa między 500-1000MPa stosunek prędkości skrawania wynosi 10-6, czyli prawie połowe mniej.

Jeżeli mamy tokarkę czy frezarkę to lepiej zerknąć do tabel.

Stale nierdzewne , skrawalność zależy od ilości dodatków stopowych i rodzaju obróbki. Im więcej dodatków tym trudniejsza skrawalność. Najlepiej skrawalne są stale ferrytyczne i martenzytyczne. Tak jak pisałem w rozdziale posiadają tendencję do hartowania przy zgniocie i do przyklejania się do narzędzia. Tworzą wtedy taki garb za krawędzią skrawania, przez co spowalniają dalszą obróbkę. Narzędzie nagrzewa się i traci swoje cechy. Przy wierceniu w tych stalach bardzo istotne są parametry skrawania, czyli nader duży nacisk i mała prędkość skrawania nie odwrotnie. Frez czy wiertło nie może się ślizgać bo wtedy się tępi. Ważne jest chłodzenie, bo stale inox słabo odprowadzają ciepło i oczywiście dobre ostre narzędzie, w przypadku wiercenia są to wiertła kobaltowe INOX. Bezspornie są takie stale nierdzewne np. duplex, w których należy zapomnieć o wierceniu czymś innym niż wiertła węglikowe z rdzeniem i chłodzeniem no i bez wątpliwości na precyzyjnych wiertarkach stołowych albo CNC.

Reszta materiałów, czyli żeliwa, żeliwa ciągliwe mają wyborne skrawalności i obrabia je się na sucho. Podobnie miedź i jej stopy, czyli mosiądze i brązy. Jedynie aluminium ma dużą tendencję do klejenia się, przez co potrzebuje znacznie ostrzejszych narzędzi i większych prędkości obrotowych.

Część 2 -obróbka skrawaniem

Teraz parę terminów:- opory skrawania, innymi słowy siła po przyłożeniu której wiertło może się zagłębić w materiał obrabiany.

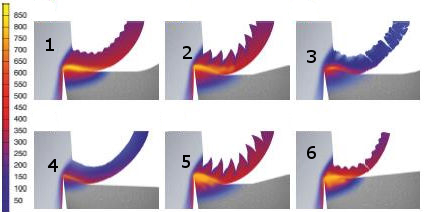

Największej siły wymagają materiały z grupy 5 i 6. Dalej 1 i 2, i tu mała uwaga, bo choć stal nierdzewna jest niesamowicie miękka to ma tendencję do utwardzania się w strefie zgniotu a wychodzący wiór nadal ma tendencję do sczepiania się z powierzchnią przyłożenia. Rada: wiertło kobaltowe do nierdzewki jak zaczyna piszczeć to oznacza, że już nie skrawa i trzeba je naostrzyć.

I ostatnia grupa o najniższym oporze skrawania to 3 i 4.

Dalej napiszę o temperaturach powstających podczas skrawania na styku narzędzie - przedmiot. Najmocniej narażonym miejscem w narzędziu na nagrzanie i zużywanie jest oczywiście krawędź skrawająca, stąd chłodzenie + smarowanie powinno być stale brane pod uwagę. Wężyk do podawania chłodziwa z dyszą kieruje je bezpośrednio na narzędzie lub w sytuacjach extremalnych stosujemy wiertła rdzeniowe.

Nawet jak wiercimy jeden otwór i mamy wiertło do stali umocowane w uchwycie to można je zanurzyć w oleju. Tak wygląda analiza temperatur w czasie skrawania przy zachowaniu zbliżonych parametrów.

Z grafiki widać, dlaczego np. mosiądz czy żeliwo jest łatwe do skrawania a stal nierdzewna czy hartowana nie.

I na koniec nieco o skrawalności materiałów. Na skrawalność ma wpływ wiele czynników, część z nich zaprezentowałem powyżej. Kwalifikuje się jeszcze do nich min.:

- Geometria ostrza i materiał, z jakiego jest wykonane narzędzie( wiertła do stali, wiertła HSS NWKa, noże tokarskie czy frezy palcowe).

- Parametry skrawania, czyli siła nacisku - posuwu, prędkość skrawania.

- Sposób i intensywność chłodzenia (ciągłe czy jednorazowe).

- Metoda mocowania materiału i narzędzia (uchwyt wiertarski, imadło maszynowe).

A teraz ciekawa uwaga, taki paradoks: dla jednostki, która wykonuje robotę(wiercenie czy toczenie) pożądane są stale o małej wytrzymałości, małej ciągliwości i małej ścierności. Natomiast dla użytkownika wyrobu gotowego najlepszym materiałem jest taki, który wykazuje dużą wytrzymałość, wysoką ciągliwość i niewielką ścieralność.

Witam

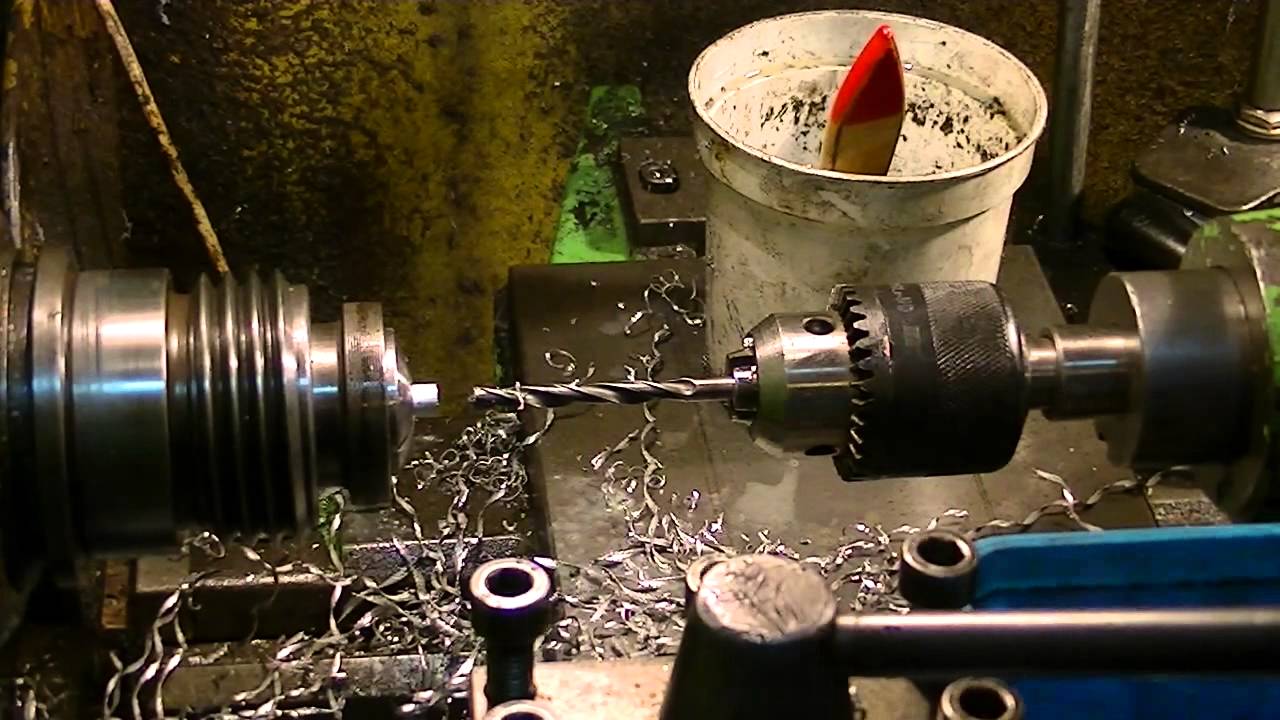

Kolejna seria artykułów: praktyka w pigułce - o obróbce skrawaniem, z wyszczególnieniem materiałów przedmiotów obrabianych. Podkreślam, że teksty są dedykowane dla majsterkowiczów, początkujących szlifierzy i innych osób rozpoczynających historię z obróbką skrawaniem. Z tego powodu pominę szczegółowy opis narzędzi węglikowych używanych w obróbce wieloseryjnej, wysokowydajnej. Skupię się na obróbce przy pomocy standardowych narzędzi, czyli: tokarka, frezarka i ewentualnie wiertarka stołowa lub wiertarka ręczna, i wkrętarka akumulatorowa.

Obróbka skrawaniem to tak najogólniej: nadawanie obrabianym detalom żądanych kształtów, wymiarów przez częściowe usuwanie ich materiału w formie wiórów, narzędziami skrawającymi ( wiertła do metalu, frezy do metalu, noże tokarskie, rozwiertaki). Skrawaniem określamy: wiercenie, toczenie, frezowanie, struganie.

Dobór najbardziej odpowiedniego materiału narzędzia skrawającego (wiertło, frez do metalu, nóż tokarski itd.…) oraz jego geometrii do zastosowania w danym materiale obiektu obrabianego jest ważne dla zapewnienia bezproblemowego i produktywnego procesu skrawania. Na początek klasyfikacja i krótki opis materiałów obrabianych.

Fazownik pogłębiacz do stali.

1 Stal to najobszerniejsza grupa materiałowa. Obejmuje duży zakres materiałów od niestopowych po wysokostopowe, włącznie odlewy staliwne. Obrabialność, zazwyczaj odpowiednia, zależy w dużej mierze od twardości, zawartości węgla i składników stopowych. Do obróbki warsztatowej nadają się: stale konstrukcyjne (kątowniki, płaskowniki, rury i inne) staliwo, stale konstrukcyjne stopowe sprężynowe (resory), i niektóre stale konstrukcyjne stopowe przed obróbką cieplną lub odpuszczone.

2 Stale nierdzewne są materiałami stopowymi z zawartością minimum 12% chromu; inne stopy mogą zawierać nikiel oraz molibden. Wyróżniamy stale nierdzewne ferrytyczne, martenzytyczne, austenityczne oraz austenityczno- ferrytyczne (typu duplex).

Właściwością wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, ponieważ stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem zwłaszcza przy krawędzi skrawającej w takim razie zaleca się korzystanie z preparatów smarujących (Terebor preparat do gwintowania i wiercenia). Toteż zaleca się stosować specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza).

3 Żeliwo, w odróżnieniu do stali, jest gatunkiem materiału o krótkim wiórze. Żeliwo szare oraz żeliwo ciągliwe są całkowicie łatwe w obróbce, podczas gdy żeliwo sferoidalne, żeliwo o zwartym graficie oraz żeliwo hartowane z przemianą izotermiczną wywołują więcej problemów podczas obróbki. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą.

4 Metale nieżelazne jak aluminium, miedź, mosiądz są bardzo miękkie i łatwo skrawalne. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia i potrzebuje bardzo ostrych narzędzi i korzystania z preparatów smarujących ( Terebor preparat do gwintowania i wiercenia), aluminium o 13% zawartości krzemu jest bardzo ścierne. Generalnie, zaleca się tu wiertła i frezy z ostrymi krawędziami, które są odpowiednie do skrawania z dużą prędkością i charakteryzują się długim czasem eksploatacji.

5 Następna grupa to superstopy żaroodporne. To grupa obejmująca dużą ilość materiałów bazujących na wysokostopowym żelazie, niklu, kobalcie i tytanie. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w toku obrabiania - umocnienie przez gniot i powodują powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki a w warunkach warsztatowych nie obrabialne:).

6 Stale hartowane. Ta grupa obejmuje stale o twardości pomiędzy 45- 65 HRC, jak również żeliwo utwardzone ok. 400-600 HB. Twardość czyni te materiały ciężkimi do obrabiania a w warsztatowych warunkach nieskrawalnymi. Podczas skrawania wywołują wysokie temperatury i są bardzo ścierne dla krawędzi skrawających.

Czyli podsumowując 1, 3, 4 grupa jest skrawalna, 2 w ograniczonych rozmiarach, a za 5 i 6 to lepiej się nie zabierać.

Dzień dobry

Rozwiertaki nastawne znakomicie się nadają do warsztatowych prac. Służą do powiększania otworów przelotowych pod żądany rozmiar lub pasowanie.

Ponieważ są to delikatne narzędzia i pracuje się nimi ręcznie trzeba to robić ostrożnie. Płytki są twarde i każde zgięcie albo za duży naddatek lub nacisk może powodować pęknięciem lub wyszczerbieniem ostrza. Rozwiertak nie będzie wobec tego dawał gładkiej powierzchni, a przecież o to chodzi.

Niesłychanie istotne jest sztywne zamocowanie elementu rozwiercanego, tak, aby w czasie pracy nie przesuwał się. Rozwiertak nastawny i mocujemy używając pokrętła do gwintowników, wszystkie rozwiertaki mają uchwyt kwadratowy. Naddatki trzeba ustalić tak jak w tabeli poniżej, generalna zasada to lepiej niewielki niż za duży i nie spieszyć się. Po umieszczeniu rozwiertaka w otworze spokojnie bez nadmiernego docisku albo na początku wcale nie cisnąć rozpoczynamy rozwiercać – w prawo. I powoli przez cały otwór. Potem otrzepać z wiórów, odkręcić górną nakrętkę o 1-2 obrót i dokręcić dolną. Za każdym razem dokonywać pomiaru lub próbować sworzeń lub inny trzpień czy wchodzi i pasuje. W ten sposób nauczymy się ile nasz rozwiertak bierze po każdym nastawieniu.

Jak zabolą rączki to odpocząć.

Poglądowa tabela naddatków przy rozwiercaniu rozwiertakiem nastawnym:

A jeszcze kilka uwag przed tabelą.

Im materiał twardszy tym naddatki mniejsze.

Chropowatość jest wprost proporcjonalna do naddatków i jakości ostrza.

Głębokość teoretycznie przy kilku otworach nie ma większego znaczenia ( chyba, że jest niezmiernie mała np. 4-6 mm to wtedy trudno uzyskać współosiowość)

średnica do 10mm - od 0,1 do 0,2mm

średnica od 10 do 20mm - od 0,2 do 0,25mm

średnica od 20 do 54mm - 0,25mm

Rozwiertak po pracy oczyścić nasmarować np. WD-40 włożyć do tuby. Nie wrzucać do szuflady czy pojemnika z innymi narzędziami, bo mają one boczne krawędzie tnące i prawdopodobieństwo stępienia ostrzy jest w takim przypadku duże.

Cześć

W dzisiejszym poście opiszę frezy do szlifierek prostych z węglików spiekanych

Pilniki obrotowe wykonane są z wysokiej jakości węglików spiekanych, umożliwia to na wykorzystanie ich do obróbki wielu materiałów o różnych stopniach twardości. Pilniki współpracują z szlifierkami prostymi o napędzie pneumatycznym lub elektrycznym. Gwarancją długookresowej eksploatacji jest zagwarantowanie odpowiednich prędkości obrotowych, i tu uwaga pilniki nie nadają się do pracy z wiertarkami. Pilniki obrotowe występują w różnych kształtach i wymiarach, dostępne są frezy walcowe zokrąglone, stożkowe, kuliste, owalne, ostrołukowe zaokrąglone. Zazwyczaj część chwytowa to sześcio milimetrowy trzpień.

Pilniki obrotowe stosuje się do usuwania gradów, powiększania otworów i rowków, wyrównania spawów i spoin, obróbki nieregularnych otworów, fazowania krawędzi.

Zęby pilnika mogą być wykonane w różny sposób. Rodzaje uzębienia zależą od obrabianego materiału.

Przeważnie spotyka się dwa rodzaje nacięć: nacięcie pojedyncze i nacięcie podwójne.

Pilniki do metalu z nacięciem pojedynczym mają zastosowanie do ogólnego użytku dla obróbki miękkich materiałów, żeliwa, aluminium i stopów miedzi.

Pilniki węglikowe z nacięciem podwójnym tzw. łamaczem wióra umożliwiają na szybkie usuwanie naddatku w utwardzonychtwardych materiałach, zaprojektowane do tworzenia małego wióra i doskonałego wykończenia powierzchni, małe wióra pomagają wyeliminować obciążenie ostrzy.

Dla wszystkich pilników obrotowych inaczej niż w przypadku pilników ręcznych nie podaje się podziałki jako liczby całych zębów mieszczących się na jednym centymetrze długości pilnika, mierzonej w kierunku jego długości. Podaje się prędkość roboczą dla danego materiału.

Eksploatacja i warunki pracy:

Mocowanie pilnika w uchwycie powinno być stabilne i stanowić 2/3 długości części chwytowej. Przed zamocowaniem sprawdzić czy w tulejce rozprężnej nie znajdują się opiłki metalu, w razie potrzeby przedmuchać. W czasie pracy kontrolować czy frez pod wpływem obrotów nie wysuwa się z uchwytu. Frezować tylko przeciwbieżnie, frezy z węglikami wlutowanymi do trzpienia są wrażliwe na drgania. Jeżeli dostanie drgań to połamią zęby albo nawet może odpaść cały węglik.

Powierzchnia styku ostrza z materiałem obrabianym podczas obróbki powinna wynosić max 1/3 obwodu narzędzia.

Dla materiałów trudnoobrabialnych należy obniżyć parametry skrawania, aby zapobiec wcześniejszemu zużyciu narzędzia.

Podczas obróbki należy pamiętać o przestrzeganiu przepisów BHP, zwłaszcza pamiętać o okularach ochronnych i zabezpieczeniu szyi przed opiłkami. Prostym sposobem eliminacji opiłków może być stosowanie elektromagnesu.

Pozdrawiam